对于石油、化工这样的爆炸性危险场所来说,按要求严格选型和正确使用防爆电设备尤为重要。但是企业也可千万不要忽略了“工具”这个看似不起眼但却足以引发灾难的致命杀手。

接下来中澎防爆将会为大家详细讲解在爆炸性危险场所使用非防爆工具的巨大隐患、防爆工具的工作原理与特点,以及相关的强制性法规依据。

使用非防爆工具的隐患

首先在爆炸危险区域(1区、2区,21区、22区),使用非防爆工具(如普通碳钢扳手)主要存在以下四种危险隐患;

摩擦撞击火花(机械火花)

就跟打火石一样。当两种高硬度材料(如碳钢工具与钢制设备法兰、螺栓)发生剧烈摩擦或撞击时,会产生高温的金属微粒(火花)。这些火花温度极高,远高于常见可燃气体(如氢气、丙烷)和粉尘的点燃能量,极易引燃周围环境。

摩擦生热(表面高温)

在进行拧紧螺栓、撬动等操作时,工具与工件之间反复摩擦会产生局部高温。如果这个热量无法及时散发,可能导致工具或工件接触点的温度超过爆炸性混合物的自燃温度,从而引发燃烧或爆炸。

冲击火花(与锈蚀或铝件碰撞)

这是一种特殊情况。当普通钢制工具撞击生锈的钢铁件(富含氧化铁)或轻金属(如铝、镁及其合金)时,会发生铝热反应或冲击引燃,产生温度远超普通火花的炽热颗粒,点燃风险极高。

静电火花

普通工具的手柄(如塑料或橡胶包裹)在移动或摩擦中可能产生并积累静电荷,在与其他金属接触的瞬间产生放电火花。

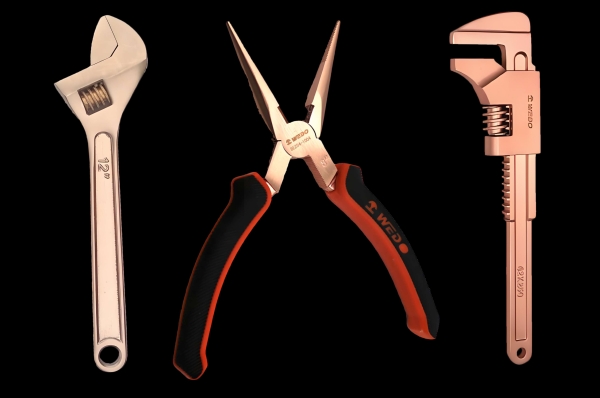

防爆工具的工作原理

防爆工具,国际统称“安全工具”和“无火花工具”,其设计初衷是从物理上消除上述风险。

核心材质主要为铍青铜和铝青铜两类铜基合金。铍青铜属国家ⅡC级产品,在浓度21%的氢气中作业不引爆气体;铝青铜属国家ⅡB级产品,在浓度7.8%的乙烯气体中作业不引爆气体。

防爆原理基于两大特性:一是铜合金不含碳,从根源上杜绝了火花产生;二是铜合金导热性好且质地较软,摩擦时热量迅速被吸收传导,且因材质退让性好,不易产生微小金属颗粒。

防爆工具的设计与制造要求

硬度与强度的平衡:通过在材料配方和热处理工艺上的精确控制,使工具在拥有足够强度和硬度的同时,保证其低火花特性。

表面处理:通常进行抛光或特殊处理,减少摩擦系数和粘附磨损的可能性。

防静电设计:部分工具会考虑整体的导电性,避免静电积累。

防爆工具的法律法规要求

- 《安全生产法》第三十六条要求安全设备的设计、制造、安装、使用等应符合国家标准或行业标准。

- 《油气罐区防火防爆十条规定》(安监总局令第84号)明确规定:严禁在油气罐区使用非防爆工器具。

- 《常用化学危险品贮存通则》(GB15603-1995)规定:修补、换装、清扫易燃易爆物料时,应使用不产生火花的铜制、合金制或其他工具。

- 《氢气使用安全技术规程》(GB4962-2008)同样要求:作业时应使用不产生火花的工具。

在爆炸性危险场所中使用防爆工具属于强制性要求,企业必须为在爆炸危险区域作业的员工配备齐全、合格、足量的防爆工具,并建立严格的工具管理制度,严禁非防爆工具进入爆炸性危险区域。

评论